はじめまして。亀山鉄工所の林 義人(はやし よしひと)です。

SOLIDWORKS Expert認定技術者を取得しソリッドワークス・ジャパン社公認のSOLIDWORKSユーザー会のリーダーも務めています。

このブログでは、板金加工機オペレーターとCADオペレーターの経験を活かして、板金部品の勘どころ、生産プロセスなど!事例を交えてお伝えしていきたいと思います。

今回の記事は、溶接なしで板金を接合する設計方法や実際の加工工程についてご紹介します。

ごあいさつ

私は20年ほど工場板金業界に在籍しています。

高校を卒業し亀山鉄工所に入社して10年間、タレットパンチプレス、レーザー加工機、プレスブレーキのオペレーターを担当してきました。この10年で国家資格である工場板金技能士も取得することができました。

工場板金といいますと、

・鉄板を切断するタレットパンチプレスやレーザーのブランク加工

・鉄板を曲げるプレスブレーキ

・鉄板をくっつける溶接

・鉄板に色を塗る塗装

などがあり、弊社にはその設備すべてが揃っています。

入社10年経った頃、会社に3DCADのSOLIDWORKSが導入され、私はCADオペレーターになりました。操作が難しい反面、思ったとおりに形にできる面白さもたくさんあり、どんどんその魅力に惹かれ今に至ります。

たくさん失敗もしましたが、自身のアイデアを反映した製品が実際に使用され、お客様に喜んでいただいたときに仕事の醍醐味を感じます。

このブログでも皆さんに喜んでいただければと思います。

溶接なしで板金を接合するときの課題とその解決方法

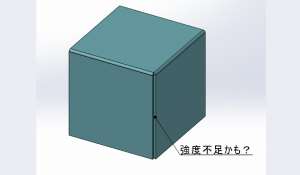

強度不足かも?

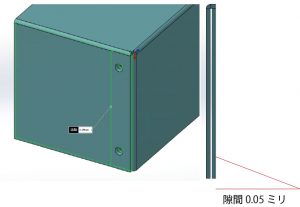

図1のように装置カバーを想定した2曲げある材質SECC 板厚2.3ミリの板金部品ですが、その曲げの突合せ部分を溶接なしで使用したい。しかし、溶接を施さないと強度不足が心配です。

図1 装置カバーを想定した板金部品

皿小ねじを使用したねじ締結

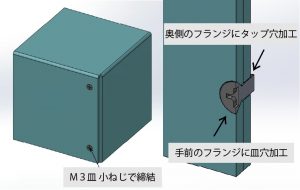

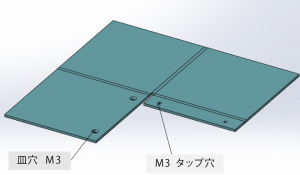

そんな時の提案ですが図2のように皿穴とタップ穴を加工し、皿小ねじを使用したねじ締結方法です。

溶接と違い、熱の影響を受けない、溶接部の防錆処理が不要になるメリットがあります。

皿ねじは頭部を出っ張らせたくないときに使用します。

図2 皿小ねじを使用したねじ締結とねじ断面図

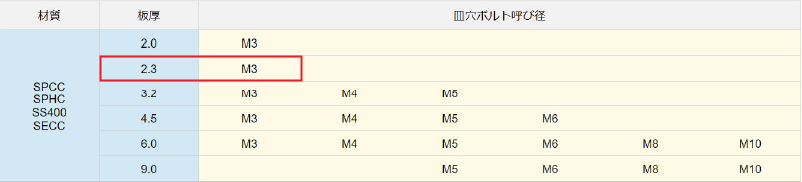

皿穴サイズは板厚2.3ミリで使用できるM3を使用します。

皿穴のサイズ選択

皿小ねじはM3-6を使用します。

皿小ねじの3DデータはMISUMI-VONAからダウンロードできます。

※MISUMI-VONA「十字穴付皿小ねじ」はこちら

板金設計のポイント

板金加工において皿小ねじを使用してねじ締結をする場合、設計のポイントが2つあります。

ポイント1

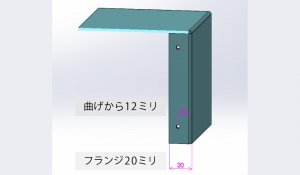

図3のようにM3ねじ加工用にフランジ20ミリを追加します。

M3加工用の穴は曲げに近づけすぎないよう、曲げから12ミリ離した位置に穴中心をおいています。

図3 ポイント1フランジを追加

ポイント2

実際の使用では皿穴面とタップ穴面は“ねじ締結”により接触しますが、3Dデータ上で接触すると平板への展開ができません。

図4のように今回は0.05ミリの実形状に影響のない程度の隙間を設けました。

図4 0.05ミリの隙間

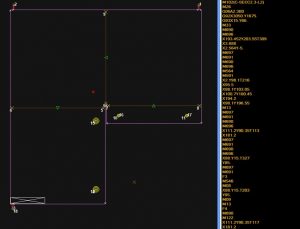

切断加工する形=展開図は図5のようになります。

図5 展開図(皿穴とタップ穴加工済)

板金の切断と曲げ加工をしてみよう

それでは実際に切断加工と曲げ加工を行っていきましょう。まずは切断です。

タレットパンチプレスとレーザー加工を組み合わせたパンチ・レーザー複合加工機で加工します。

アマダ製LC-2515C1AJ

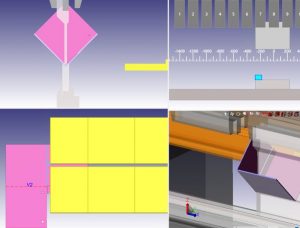

事前にパンチ・レーザー複合加工機を動かすためのプログラムを事前にCAMで作成します。

展開図を基に加工順、金型、レーザー条件などの加工詳細を設定し、出来上がったプログラムをパンチ・レーザー複合加工機で読み込みます。

(CAMとはComputer Aided Manufacturingの略=コンピュータ支援製造)

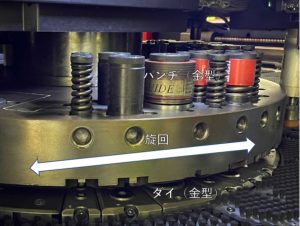

タレットパンチプレスとはタレット(旋回式金型ホルダ)にパンチ(金型)を入れてプレスする機械です。

タレットとパンチ(金型) |

プレス機構 |

今回の加工では皿穴とタップ穴をタレットパンチプレス加工します。

材料をセットして加工スタート。

パンチ・レーザー複合加工機に材料をセット

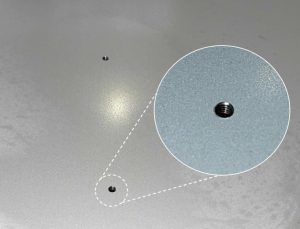

皿穴は下穴を加工した後に皿モミ加工をします。

皿穴加工

タップ穴は下穴を加工した後にタップ加工をします。

タップ穴加工完了後の例

タレットパンチプレス加工が終了したら外周をレーザー加工します。

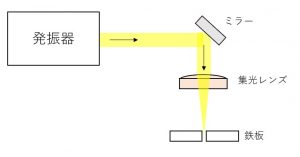

レーザーとはLight Amplification by Stimulated Emission of Radiation=誘導放射による光の増幅を意味します。

発振器で光を発生し集光レンズで光を絞り鉄板を切断します。

図6 レーザー加工のしくみ

レーザー加工では出力、切断送り速度、補正量などの加工条件があり、板厚材質により異なります。

レーザー加工の様子

切断が完了しました。

切断完了

次に曲げ加工です。

プレスブレーキを使用します。鉄板に圧力をかけて任意の角度に曲げる機械です。

アマダ製プレスブレーキHG-1303

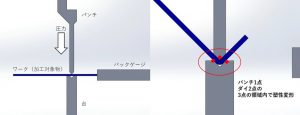

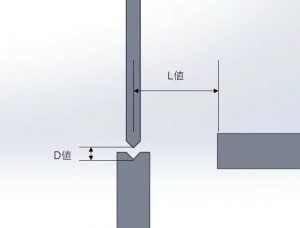

図7のようにパンチとダイの金型を取り付けした間にワーク(加工対象物)を通し、バックゲージに当てた状態で曲げ加工します。パンチ先端1点、ダイ肩部2点、計3点の領域内で塑性変形します。(塑性変形=外力を取り除いても残る変形)

図7 曲げ加工のしくみ

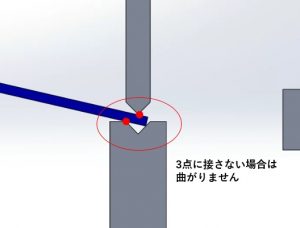

図8のように3点に接さない場合は曲がりません。最小曲げ高さや穴と曲げの最小距離を設定しているのはこの理由です。

図8 最小曲げ高さを下回る例

曲げ加工も事前にプレスブレーキを動かすためのプログラムをCAMで作成します。

展開図を基に加工順、金型、L値、D値などの加工詳細を自動で設定します。

図9 L値 D値の説明

L値=金型からバックゲージの距離を示す

D値=パンチからダイの距離を示す

プログラムが完成しました。

アマダ製全自動CAM VPSS 3i Bendで作成したプログラム

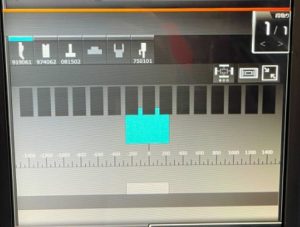

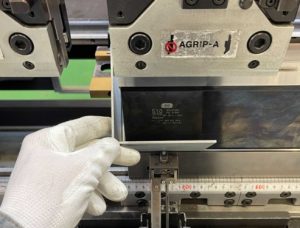

プログラムをプレスブレーキの画面で読込します。

金型からバックゲージの距離を示すL値、パンチからダイの距離を示すD値が入力されています。

プレスブレーキの画面 L値 D値

金型の取り付けを行います。

金型種類と取り付け位置はプログラムで設定されています。

画面を見ながら取り付けします。

設定金型種類と取り付け位置画面 |

画面に従い金型を取り付け |

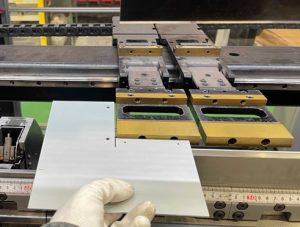

スタートボタンを押して曲げ加工を開始します。

<1曲げ目>

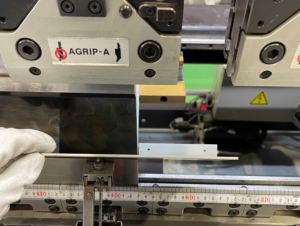

画面で曲げる位置を確認して、ワークをバックゲージに当てます。

画面で曲げる位置を確認 |

ワークをバックゲージに当てる |

ペダルを踏んで曲げを開始します。

曲げ加工中

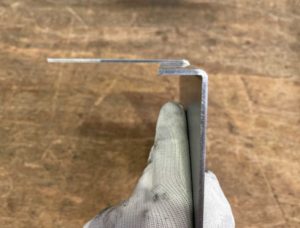

曲げ終わったらノギスで曲げ高さ、スコヤで角度を検査します。検査合格しました。

スコヤで角度を検査

<2曲げ目>

先に曲げ起こした部分に金型が干渉しないことに注意して 曲げを開始します。

画面で曲げる位置を確認 |

ワークをバックゲージに当てる |

曲げ加工中 |

曲げ加工完了 |

<3曲げ目>

ここでも曲げ完了部分が干渉しないことに注意し曲げ開始します。

1曲げ目のフランジが2曲げのフランジの中に入ります。それぞれの曲げ精度が出ていないと干渉が発生し曲がりません。

画面で曲げる位置を確認 |

ワークをバックゲージに当てる |

曲げ加工中

溶接なしで板金接合カバーが完成!

溶接なしで接合した装置カバー

このように設計で少しの工夫を加えることで、溶接なしでも強度ある板金カバーをつくることができました。

まとめ

いかがだったでしょうか。

今回は、1つめのレシピ「溶接なしで板金を接合する方法」をご紹介しました。

板金加工でよくある強度不足の課題を“皿小ねじ”を使用して解決しました。

少しの工夫で広がる板金レパートリー!次回のレシピは、「Rカバーのつくり方」を紹介予定です。

皆さんのアイデアにつながるような情報を発信していきますね、お楽しみに。